Verzinkung

Unter den als normale bezeichneten Umständen haben sich mit einer Zinkschicht überzogene Konstruktionsstähle am besten bewährt. Es ist dabei jedoch zu beachten, dass infolge der Einwirkung der Umgebung auf Zink eine Reduktion der Schutzschicht mit der Zeit erfolgt. Über die Länge der Garantiezeit entscheiden Dicke des Zinküberzuges und Wert der jährlichen Reduktion der Schutzschicht je nach der Umgebungsart (nach der Kategorie der Korrosivität. Nach der Norm PN-EN ISO 12944-2/2001.

|

Kategorie der Korrosivität

|

Reduktion der Schutzschicht

(µm) |

Beispiele der für gemäßigtes Klima typischen Umgebungen(nut informativ)

|

|

C1

Unbedeutend |

< 0,1

|

Innen: geheizte Gebäude mit reiner Atmosphäre, z.B. Läden, Büroräume Außen: – |

|

C2

Gering |

> 0,1 bis 0,7

|

Innen: nichtgeheizte Gebäude, in denen Kondensation auftritt, z.B. Sporthallen, Lagerhallen Außen: in geringem Grade verschmutzte Atmosphären |

|

C3

Mäßig |

> 0,7 bis 2,1

|

Innen: Produktionsräume mit hoher Feuchtigkeit und etwas Luftverunreinigung, z.B. Wäschereien, Brauereien, Molkereien Außen: Stadt- und Industrieatmosphären |

|

C4Stark

|

> 2,1 bis 4,2

|

Innen: Chemieanlagen, Schwimmbäder, Reparaturwerften Außen: Industriebereiche und Küstenbereiche mit mäßiger Salzbelastung |

|

C5

Sehr stark (Industrie) |

> 4,2 bis 8,4

|

Innen: Gebäude oder Bereiche mit nahezu ständiger Kondensation und starker Luftverunreinigung Außen: Industriegebiete mit hoher Feuchtigkeit und aggressiver Atmosphäre |

|

C5-M

Sehr stark (Meer) |

> 4,2 bis 8,4

|

Innen: Gebäude oder Bereiche mit nahezu ständiger Kondensation und starker Luftverunreinigung Außen: Küsten- und Offshore-Bereiche mit hoher Salzbelastung |

Aus der Multiplikation der jährlichen Reduktion der Zinkschutzschicht mit der vorgesehenen Nutzungszeit der Installation erhalten wir die erforderliche Dicke der Schutzschicht.

Herkömmlich kommen drei Verzinkungsmethoden zur Anwendung, die sich durch Dicke der erhaltenen Schutzschicht voneinander unterscheiden: elektrolytische Verzinkung nach der Norm PN-EN 12329, kontinuierliche Bandverzinkung (Sendzimirverfahren), Feuerverzinkung.

Elektrolytische Verzinkung nach der Norm PN-EN 12329

Kleine Elemente (Schrauben, Muttern, Unterlegscheiben) werden im elektrolytischen Bad mit einer dünnen und gleichmäßigen Zinkschicht überzogen. Die Dicke der Schicht beträgt ca. 5–20 μm, die Schicht ist hell und glänzend.

Kontinuierliche Bandverzinkung (Sendzimirverfahren)

Produkte, die zur Anwendung in trockenen Räumen der Kategorie C1 und C2 bestimmt sind. Die Dicke der Zinkschicht beträgt ca. 19 μm

Feuerverzinkung

Produkte, die zur Anwendung in der Umgebung mit der Kategorie der Korrosivität C1, C2, C3, C4, C5-I, C5-M bestimmt sind. Die durchschnittliche Dicke des Zinküberzuges beträgt von 45 μm bis 55 μm.

| Typ der Atmosphäre | Unbedeutende Belastung | Geringe Belastung | Gemäßigte Belastung | Starke Belastung | Sehr starke Belastung |

| Kategorie der Korrosivität | C1 | C2 | C3 | C4 | C5-I, C5-M |

| Möglichkeit der Garantieverlängerung | Bis zu 5 Jahren | Bis zu 5 Jahren | Bis zu 5 Jahren | Bis zu 5 Jahren | Bis zu 2 Jahren |

|

Bauteile und deren Dicken

|

Lokale Schichtdicke

Mindestwert (µm) |

Durchschnittliche Schichtdicke

(Mindestwert) (µm) |

|

Stahl >6 mm

|

70

|

85

|

|

Stahl >3 mm bis <6 mm

|

55

|

70

|

|

Stahl >1,5 mm bis <3 mm

|

45

|

55

|

|

Stahl <1,5 mm

|

35

|

45

|

Elektrolytische Verzinkung PN-EN ISO 2081:2011

Die Gitterrinnen, Zubehör, Schrauben, Muttern und Unterlegscheiben sind während der elektrolytischen Verzinkung mit einer dünnen und gleichmäßigen Zinkbeschichtung bedeckt.

Die Dicke der Schicht beträgt etwa 5 – 20 μm, sie ist hell und glänzend. Wir empfehlen die Verwendung der korrosiven Kategorien C1 und C2.

Zinklamellenüberzug nach der Norm PN-EN ISO 10683:2014-09

Der Basisüberzug im Zinklamellenverfahren bedeutet eine Art von Lack, der “Lamellen” aus Zink und Aluminium enthält. Das Ganze reagiert mit Stahloberfläche und nach Einbrennen bildet einen gut anhaftenden, stromführenden und nichttoxischen Zink-Aluminiumüberzug. Dieses Verfahren kennzeichnet sich durch eine sehr hohe Korrosionsschutzwirkung – bis zu 1000 Stunden im Salzsprühtest nach ISO 9227, bis zum Zeitpukt der Rotkorrosionsentstehung. Es wird von führenden Herstellern in der Automobil-, Energetik- und Flugzeugbranche weltweit akzeptiert und herkömmlich bei Elementen mit Gewinde wegen des problemlosen Zusammenschraubens verwendet.

Pulverbeschichtung

Beschichtung mit Polyester- und Epoxidpulverlacken (auf innere Überzüge). Die Schichtdicke liegt zwischen 60 μm und 120 μm. Der Lack wird direkt auf Metall ohne Einsatz von Grundfarben und Lösungsmitteln aufgebracht. Die durch Pulverbeschichtung hergestellten Überzüge haben glatte Oberflächen ohne Rissen, Läufer und Falten und kennzeichnen sich durch hohe Korrosionsbeständigkeit, chemische Beständigkeit, sehr gute mechanische Eigenschaften und Wasserbeständigkeit. Wir verwenden sie dort, wo wir die Korrosionsbeständigkeit (durch Anwendung der Pulverbeschichtung auf verzinktes Blech) oder die Ästhetik der Innenräume durch Anwendung von mit deren Ausstattung harmonisierenden Farben erhöhen oder Installation entsprechend ihrer Funktion kennzeichnen möchten. Die Lebensdauer des Überzuges ist von der Befolgung der Transport- und Lagerungsgrundsätze, der Montagemethode, der chemischen Umgebung, in der die Konstruktion installiert wird, und der Pflege abhängig. Standardmäßig werden 14 Farben (Farbpalette unten) angeboten. Es besteht die Möglichkeit, Lackierung in einer nichtstandardmäßigen Farbe zu bestellen, dies ist aber mit einem erhöhten Preis der Leistung und einer längeren Zeit der Ausführung von Bestellung verbunden.

Rostfreier und säurebeständiger Stahl

Blech für allgemeine Zwecke, mit guter Beständigkeit gegen atmosphärische Korrosion, gegen zahlreiche organische und anorganische chemische Substanzen nach der Norm PN-EN 10088 mit folgenden Werkstoffnummern:

1.4301 (304) wird für Milchtanks, Einrichtungen in der Milchindustrie, Bierfässer, bei Biergärung, für Lagertanks in der Brauerei, Einrichtungen zur Raffination von Maisprodukten; Ausstattung für Kernkraftwerke, Rinnen, Abfallrohre, Behälter für flüssigen Sauerstoff, Stickstoff und Wasserstoff, Bauteile für Dosiergeräte für CO2-haltige Getränke, kryotechnische Behälter und Bauteile, Möbel, Verkleidung in Innenräumen und außen verwendet,

1.4404 (316L) wird für Weißweintanks, in der Brauerei, Papierindustrie, Medizinindustrie, Fettsäureindustrie, bei Produktion von Essigsäureverbindungen, bei Herstellung von Teilen, die mit Kunstdüngern in Kontakt kommen, für Kessel zum Ketchupkochen, in der Phosphatindustrie, für Zubehör zur Filmbearbeitung, Schornsteine, Tanks in Wasserenthärtungsstationen, Heferohrleitungen, in der Meerumgebung verwendet.

1.4571 (316Ti) wird in der Chemieindustrie für Einrichtungen, die eine hohe Korrosionsbeständigkeit erfordern – Kühlanlagen, Kondensatoren, Rohrleitungen, Tanks; in der Lebensmittelindustrie, Zellstoffindustrie, Pharmaindustrie

Aluminium PN-EN 485-2

Beständigkeit gegen atmosphärische Korrosion und gegen zahlreiche organische und anorganische chemische Substanzen.

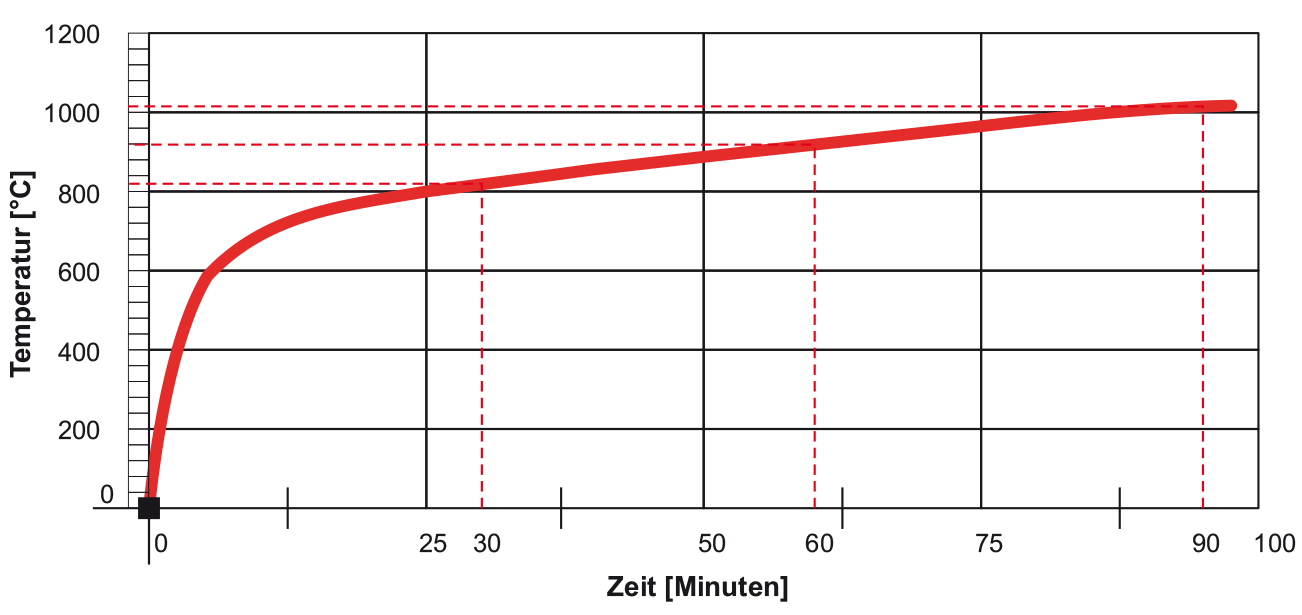

System E30, E90 nach der Norm DIN 4102-12

Verordnung des Ministers für Infrastruktur vom 12. April 2002 zu technischen Bedingungen, die Gebäude und deren Lokalisation zu erfüllen haben, (GBl. 2002 Nr. 75, Pos. 690) mit der Novellierung vom 12.03.2009 bestimmt in §187 Pkt 3: „Elektrische Leitungen und Kabel sowie Lichtleiter einschließlich derer Befestigungen, im Nachstehenden „Kabelanlagen” genannt, die in Versorgungs- und Steuerungssystemen für Brandsicherheitseinrichtungen angewandt werden, sollen Kontinuität der Stromlieferung oder der Signalübermittlung über für Einschaltung und Funktionieren der Sicherheitseinrichtung notwendige Zeitdauer sichern”.

In Polen gibt es keine ausführlichen Regelungen/Normen, die Anforderungen regeln, denen die „Kabelanlagen” entsprechen sollen. Weder Methode für Durchführung von Prüfungen, noch die dazu berechtigten Stellen wurden geregelt. Allgemein in Europa (und auch in Polen) geltende, einzige diese Frage ausführlich regelnde Norm ist die deutsche Norm DIN 2102:12. Die Verordnung des Infrastrukturministers erfordert, dass den im Brandfall lebensrettenden Stromabnehmern (Notbeleuchtung, Schallwarnanlagen, Ventilatoren, Aufzüge, Pumpen für Sprinkleranlagen, Lüftungsklappen usw.) ununterbrochene Stromlieferung oder Signalübermittlung über erforderliche, nicht kürzer als 30 oder 90 Minuten dauernde Zeit gesichert ist, was eine sichere Evakuation von Personen aus einem in Brand stehendem Bauobjekt ermöglichen soll. In der Baubranche ist die aus der deutschen Norm entnommene Abkürzung für derartige Systeme „E90“ verbreitet. Diese System werden gemäß der Norm DIN 2102:12 geprüft, die in deutschen Instituten aufgrund vieljähriger Erfahrungen und durchgeführter Prüfungen im Bereich des Funktionserhaltes der Elektroinstallationen im Brandfall entstanden ist.

Grundvoraussetzung der vorgenannten Norm ist Überprüfung von Leitungen und Kabeln einschließlich derer Befestigungen zur Feststellung, ob das jeweils aufgebaute System Stromversorgung von lebensrettenden Stromabnehmern im Brandfall sichert.

Firma BAKS hat über sechzig Prüfungen mit folgenden Kabelherstellern durchgeführt: Bittner, Dätwyler, Elkond, Elpar, Eupen, Facab Lynen, Kabtek, Madex, Nexans, NKT, Prakab, Studer, Technokabel und TELE-FONIKA Kable. Alle Prüfungen wurden in drei akkreditierten Zertifizierungsstellen durchgeführt: DMT Dortmund, Fires Batizovce.

Wichtig!

Zurzeit haben wir abgeschlossene Prüfungen mit folgenden Kabelherstellern: Bittner, Dätwyler, Elkond, Eupen, Facab Lynen, Madex, Kabtek, Nexans, NKT, Prakab, Studer, Technokabel und TELE-FONIKA Kable.

E-30- und E-90-Funktionserhaltsklasse-System

Heutzutage wird Nachdruck auf Sicherheit der Personen in öffentlichen Gebäuden gelegt. Aus diesem Grund ist auch die Zuverlässigkeit der Sicherheitseinrichtungen von großer Bedeutung. Um den neuen Sicherheitsanforderungen in diesem Bereich gerecht zu werden, hat Firma BAKS beschlossen, Untersuchung eines neuen Systems der Kabelrinnen und Kabelleitern durchzuführen, die der Norm DIN 4102 Teil 12 entsprechen.

Grundvoraussetzung Norm DIN 4102:12 ist praktische Prüfung der Kabel zusammen mit dem Befestigungssystem, „Kabelanlagen” genannt (Kabelrinnen, Kabelleitern usw.), ob sie innerhalb erforderlicher Zeitdauer und in erforderlicher Temperatur Stromabnehmer versorgen. Es muss also Prüfung der Kabelträgersysteme zusammen mit Kabeln so durchgeführt werden, dass man sicher sein kann, dass Stromabnehmer im Brandfall innerhalb einer erforderlichen Zeitdauer ununterbrochen versorgt werden.

Funktionsfähigkeit (Funktionserhalt) der Elektroinstallation wird als ständige Stromversorgung eines Gebäudes im Brandfall aufgefasst. Dies gilt allerdings nicht für das ganze Stromnetz im jeweiligen Gebäude, sondern für bestimmte, aus bedeutende Stromkreise in Gebäuden, in denen eine große Anzahl von Personen zugleich anwesend ist. Typische Beispiele dafür sind Stromkreise der Notbeleuchtung, der Schallwarnanlagen, der Belüftungsanlagen in Hotels, Krankenhäusern und öffentlichen Gebäuden. Diese Norm gilt für Spannungen bis zu 1kV. Der Funktionserhalt wird grundsätzlich in 2 Klassen eingeordnet, und zwar E-30 und E-90, obwohl in der DIN-Norm auch die Klasse E60 genannt ist, doch diese kommt nur selten zur Anwendung.

Firma BAKS hat mehrmals Prüfungen bei akkreditierten Zertifizierungsstellen in Deutschland und in der Slowakei durchführen lassen. Diese Prüfungen wurde an Decken aus Porenbeton und aus B20-Beton durchgeführt. Grundlage einer nach der Norm DIN 4102 durchzuführenden Prüfung ist praxisnahe Anbringung der zu prüfenden Produkte im Ofen. Die Prüfung verläuft nach der international festgelegten Temperatur-Zeit-Kurve.

Die im Angebot der Firma BAKS stehenden Kabelträgersysteme entsprechen der Norm DIN 4102 Teil 12. Und so beispielweise können Kabelleitern an der Decke aufgehängt, Kabelrinnen an der Wand, feuerfeste Kabel horizontal an der Decke oder vertikal an der Wand mittels einzelner Kabelschellen oder Kabelleitern angebracht werden. Bei allen Systemen stehen unterschiedliche Ausführungsvarianten zur Verfügung. Dadurch hat der Monteur die Möglichkeit, für die meisten bei Bauarbeiten auftretenden Situationen ein entsprechendes System zu wählen.

Brandprüfungen der E-90–Systeme

Beispielfotos aus gewählten Brandprüfungen der Kabelanlagen der Firma BAKS mit Funktionserhaltsklasse E-30, E-90 mit unterschiedlichen Kabelherstellern, die akkreditierten Zertifizierungsstellen: DMT Dortmund, Fires Batizovce, MPA Braunschweig.